Auf dieser Seite finden Sie eine ausführliche Beschreibung und viele Bilder vom Bau meiner Weichen. Alle Weichen sind ein kompletter Eigenbau. Das hat folgende Gründe:

- Weichen sind fertig gekauft ziemlich teuer.

- Es gibt keine entsprechenden Weichen für meinen Bedarf (Abzweigradius von nur 2.5 m bzw. 3.8 m), daher müsste ich die meisten Weichen sowieso selber anfertigen.

Empfehlenswert ist, den Abschnitt “Wahl des Schienen- und Schwellenprofils” auf der Seite “Bau der Gleise” zu besuchen, da hier einiges steht, das auch für den Bau von Weichen gilt.

Inhaltsverzeichnis

Werbung

Einführung in den Bau der Weichen

Insgesamt habe ich bis jetzt sieben Weichen hergestellt. Es gibt eine Weiche mit Radius 10 m, eine Außenbogenweiche (“Y-Weiche”) mit Radius 3.8 m bzw. 2.5 m, zwei Weichen mit Radius 6 m und drei Weichen mit Radius 3.8 m. Drei Weichen werden mechanisch gestellt, die übrigen sind als Rückfallweichen ausgeführt.

Es handelt sich dabei durchwegs um Weichen mit sogenannten Federschienenzungen, das heißt, sie besitzen keine Zungengelenke. Dadurch gestaltet sich der Weichenbau relativ einfach, zudem können so auch leicht Rückfallweichen hergestellt werden: Die beiden Zungenschienen werden so gebogen, dass sie die gewünschte Grundstellung bewirken.

Gartenbahnnormen für den Weichenbau

Beim Weichenbau ist unbedingt die Gartenbahnnorm NEM 110G zu beachten. Für den Herzstückbereich mit den entsprechenden Bemaßungen ist zudem NEM 124 bzw. für den Bau von Kreuzungen NEM 127 zu empfehlen. Auf meiner Webseite werden diese Gartenbahn-Normen als Download angeboten.

Die folgende Tabelle gibt die minimalen und maximalen Werte laut Gartenbahnnorm an, zusätzlich sieht man die von mir empfohlenen Werte, abhängig vom Abzweigradius:

| Werte | Minimal | Maximal | Radius 10 m | Radius 6 m | Radius 3.8 m | Radius 2.5 m |

| G | 127 mm | 130 mm | 127 mm | 128 mm | 129 mm | 130 mm |

| C | 122 mm | 123 mm | 122 mm | 122 mm | 123 mm | 123 mm |

| F | 6 mm | 7 mm | 6 mm | 6 mm | 7 mm | 7 mm |

| S | 115 mm | 116 mm | 116 mm | 116 mm | 116 mm | 116 mm |

| D | 4 mm | 8 mm | 5 mm | 6 mm | 6 mm | 7 mm |

Dabei bedeuten:

- G: Spurweite, Spurerweiterung abhängig von Abzweigradius

- C: Leitweite = Abstand zwischen den Führungskanten an Radlenker und Herzstück; C = S + F

- F: Abstand Herzstückspitze – Flügelschiene

- S: Abstand Radlenker – Flügelschiene

- D: Abstand Radlenker – Außenschiene; nicht in Norm enthalten, ergibt sich wie folgt: D = G – C

Man beachte die Spurerweiterung bei Abzweigradien unter 6 m!

Beschreibung der prinzipiellen Vorgangsweise

Für den Bau der Weichen habe ich keine Schablone erstellt, da es nahezu jede Weiche nur einmal auf meiner Anlage gibt. Leider habe ich im Arbeitseifer keine Fotos gemacht.

So in etwa habe ich meine Weichen angefertigt:

- Zeichnen jeder Weiche mit einem CAD-Programm.

- Zuschnitt der Schienen und Schwellen, wobei die Längen der Zeichnung entnommen werden.

- Anfertigung des Herzstückes.

- Auflegen der Schwellen und Schienen auf eine ebene Fläche. Bei gewöhnlichen Weichen ist eine Außenschiene gerade. An diese Schiene klemmt man mittels Zwinge ein stabiles Stahlprofil fest, sodass sich die Schiene nicht verbiegen kann.

- Festschweißen der beiden äußeren Schienen und des Herzstücks an die drei Endschwellen, da deren Lage genau bekannt ist. Somit ist die grundlegende Form der Weiche eigentlich festgelegt.

- Anschweißen der restlichen Schwellen, Abstände und Winkel laut Zeichnung.

- Herstellung der Weichenzungen. Das ist meiner Meinung nach der schwierigste Teil. Man muss die Zungen öfters provisorisch einbauen, um unter anderem zu schauen, ob sie auch gut an den Außenschienen anliegen.

- Festschweißen der Innenschienen, dabei ist stets auf die Einhaltung der Spurweite zu achten. Zudem dürfen die Schienen im beweglichen Teil natürlich nicht angeschweißt werden!

- Herstellen und montieren der Radlenker.

Radlenker bzw. Flügelschienen und Herzstück

Bau der Radlenker bzw. Flügelschienen

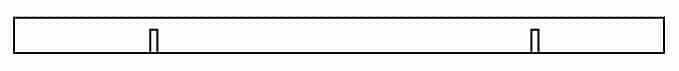

Die Abknickung der Radlenker bzw. der Flügelschienen habe ich auf folgende Weise bewirkt, wie diese Draufsicht eines Radlenkers zeigt:

An den gewünschten Stellen wird ein Schnitt mit einer Breite von ca. 3 mm gesetzt. Somit lässt sich das Material mit einem Hammer leicht in die gewollte Form biegen. Anschließend wird der verbleibende Spalt verschweißt.

Zu beachten ist, dass sich durch das Schweißen ein etwas größerer Winkel ergibt und dass der Winkel für abzweigende Gleise umso kleiner zu wählen ist, je kleiner der Radius ist.

Bau des Herzstückes

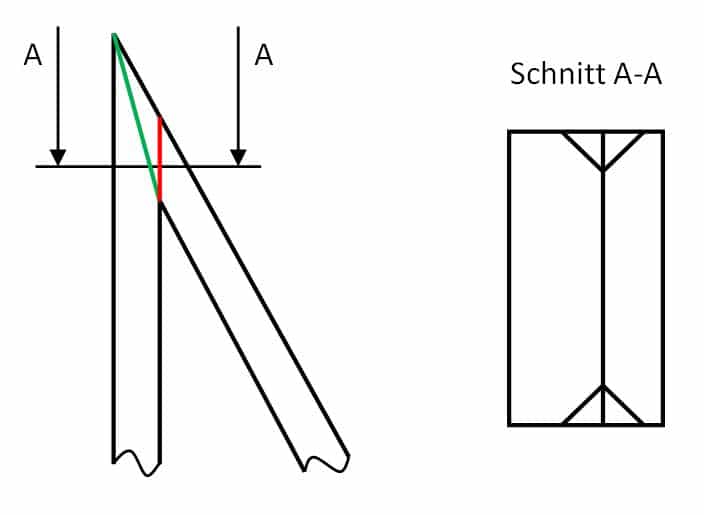

Die Herstellung des Herzstücks der Weiche zeigen die nächsten beiden Bilder:

Links sieht man eine Draufsicht des Herzstückes, rechts eine Schnittansicht. Die beiden Schienen können auf zwei Arten miteinander verbunden werden:

- Variante A: Grüne Linie – die Schienen werden auf Gehrung geschnitten.

- Variante B: Rote Linie.

Ich habe alle Herzstücke nach Variante A gebaut, heute würde ich Variante B umsetzen, da sich hier das Schweißen einfacher gestaltet.

Schnitt A-A zeigt die beiden im 45° Winkel abgefasten Schienen. Diese Fasen werden für das Zusammenschweißen benötigt.

Bilder des Herzstückbereiches von fertigen Weichen

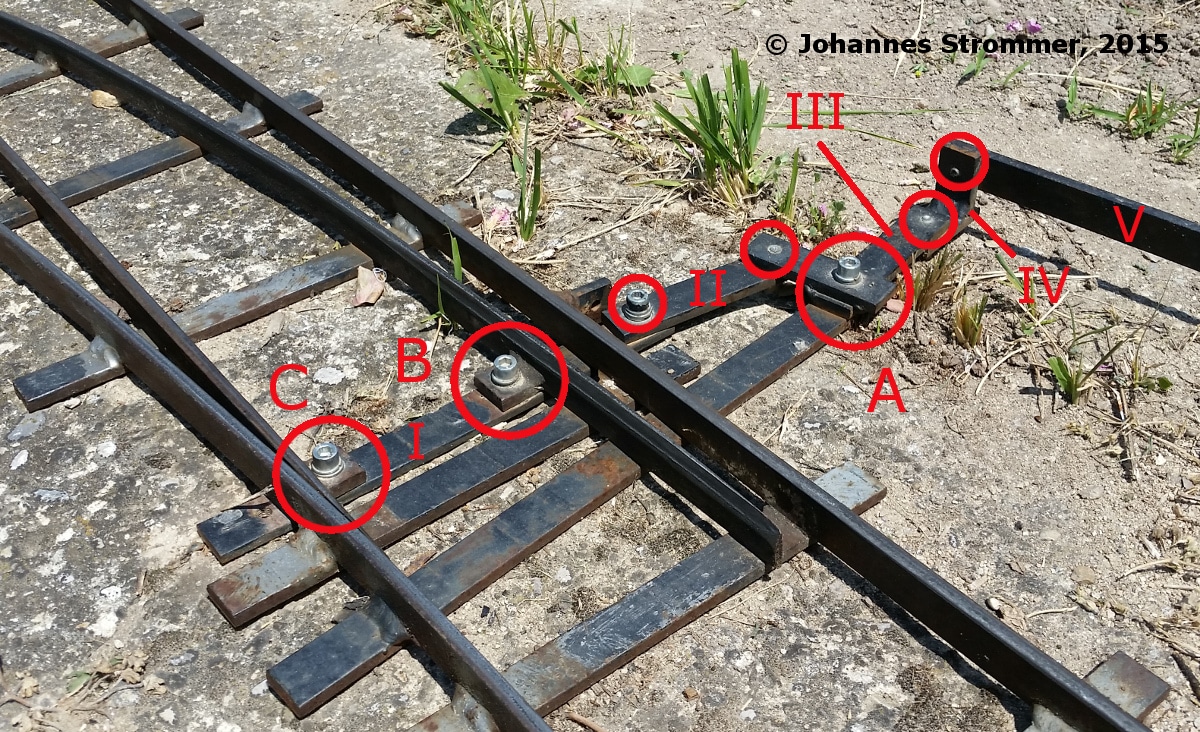

In der folgenden Abbildung sieht man den Herzstückbereich einer Außenbogenweiche (“Y-Weiche”) mit Radius 2.5 m (links) bzw. Radius 3.8 m (rechts). Gut zu erkennen sind das Herzstück mit den beiden Flügelschienen in Bildmitte und außen die zwei Radlenker.

Bau der Weichenzungen

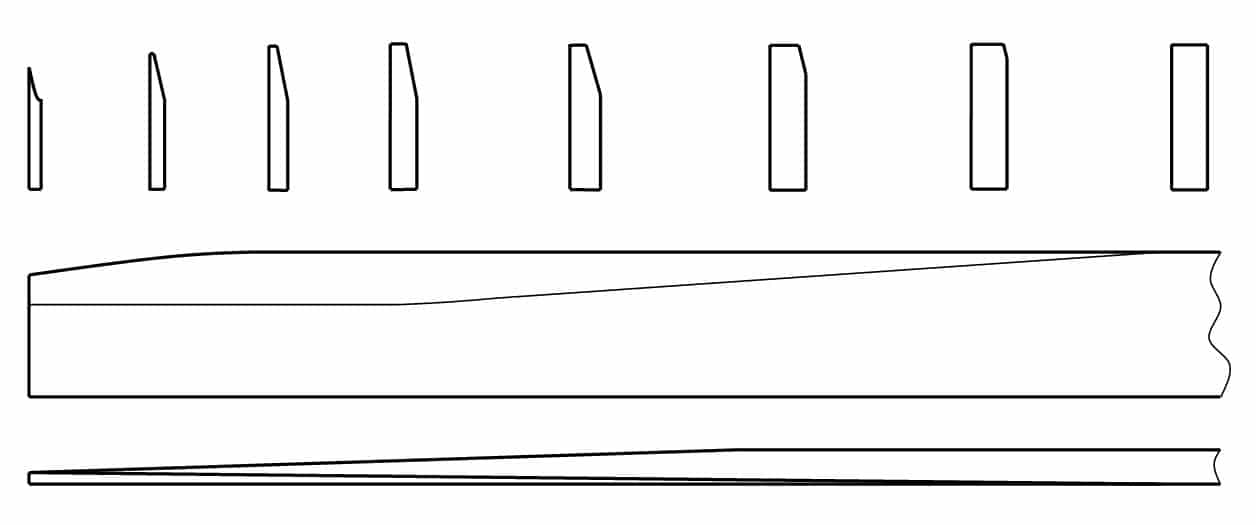

Die beiden äußeren Schienen habe ich – im Gegensatz zum Vorbild – nicht bearbeitet. Die Zungen selbst sollten 5 bis 10 cm lang (abhängig vom Abzweigradius) an den Backenschienen anliegen, dazu muss diese Seite entsprechend mit dem Winkelschleifer abgeschrägt werden. Die Weichenzunge sollte ungefähr folgende Form haben:

In der Mitte der Abbildung ist eine Seitenansicht zu sehen, darunter eine Draufsicht. Ganz oben sind die einzelnen Querschnitte dargestellt. Die gewählte Spurweite muss natürlich über den gesamten Zungenbereich innerhalb der zulässigen Toleranzen bleiben!

Bilder von ausgeführten Weichenzungen

Bau der Stellvorrichtung

Für den Bau der Stellvorrichtung konnte meist das Schienenprofil (Flachstahl 20×6 aus S355) verwendet werden.

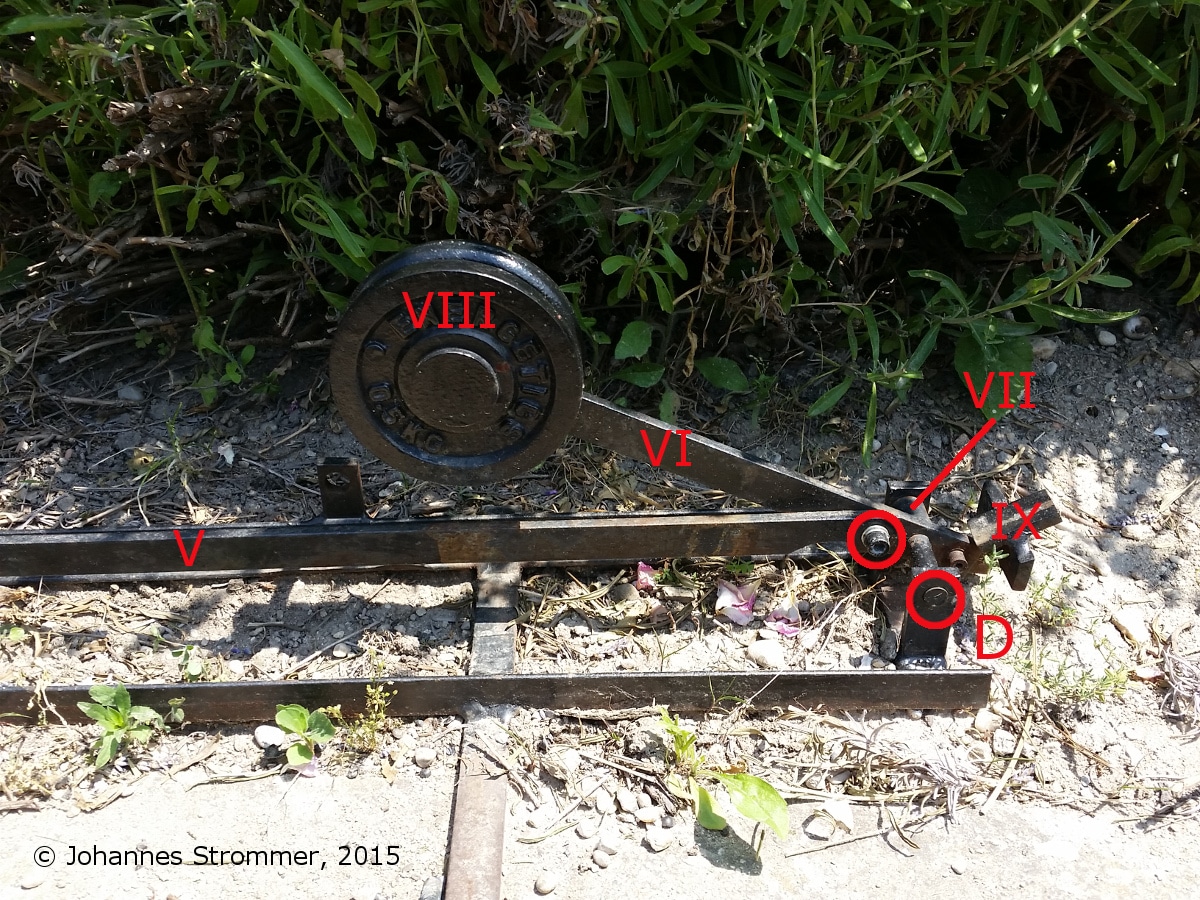

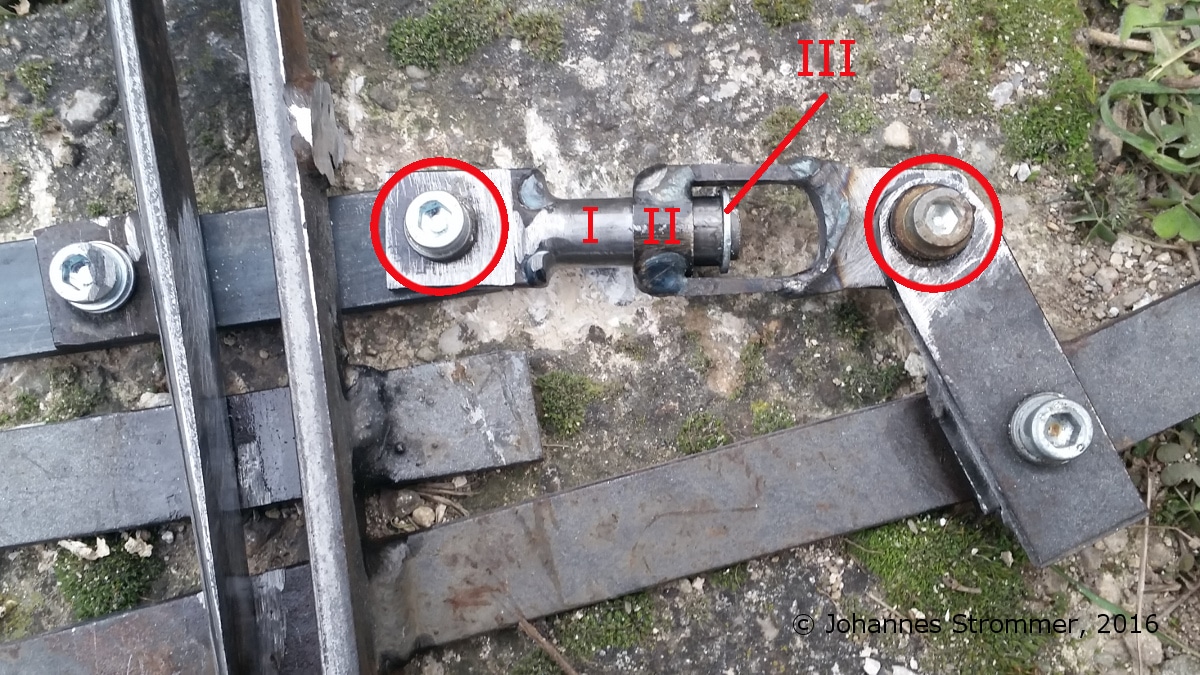

Kreise in den Abbildungen bezeichnen stets Drehgelenke.

Die benötigten Bauteile sind:

| I | Weichenzungenverbinder |

| II | Zwischenstück 1, mittlerweile umgebaut, siehe dazu von einer Seite auffahrbare Weiche |

| III | Umlenkhebel, besteht aus zwei im rechten Winkel zusammengeschweißten Profilen |

| IV | Zwischenstück 2, besteht aus zwei im rechten Winkel zusammengeschweißten Profilen |

|

V

|

Stellstange – Der Stellhebel wurde nach vorne verlagert, um beim Stellen der Weiche nicht von der Lok absteigen zu müssen. |

In A befindet sich ein Drehpunkt, der fest mit der Weiche verbunden ist. Mit Hilfe des Umlenkhebels (III) wird die Richtung und Stärke der Stellkraft verändert.

Die beiden Weichenzungen sind über eine Stange (I) mit zwei Drehgelenken (B und C) verbunden.

Legende:

| V | Stellstange, vgl. auch vorige Abbildung |

| VI | Stellhebel |

| VII | Achse |

| VIII | Stellgewichte, bestehen aus je zwei 0.5 kg schweren Hantelscheiben. |

| IX | Anschlag für die zwei Endlagen |

| D | Lagerung für die Achse (VII) |

Von einer Seite auffahrbare Weiche

In den folgenden beiden Abbildungen ist das Zwischenstück 1 (Bauteilnummer II) durch eine passende Konstruktion ersetzt worden. Damit kann die Weiche vom abzweigenden Strang kommend auch aufgefahren werden, sie funktioniert in dieser Stellung wie eine einfache Rückfallweiche.

Legende:

| I | Führungszylinder (Durchmesser 12 mm) |

| II | Hülse, kann auf dem Führungszylinder entlanggleiten. |

| III | Endanschlag für die Hülse |

Die folgenden beiden Bilder zeigen die zwei möglichen Weichenstellungen:

Bau der Drehgelenke

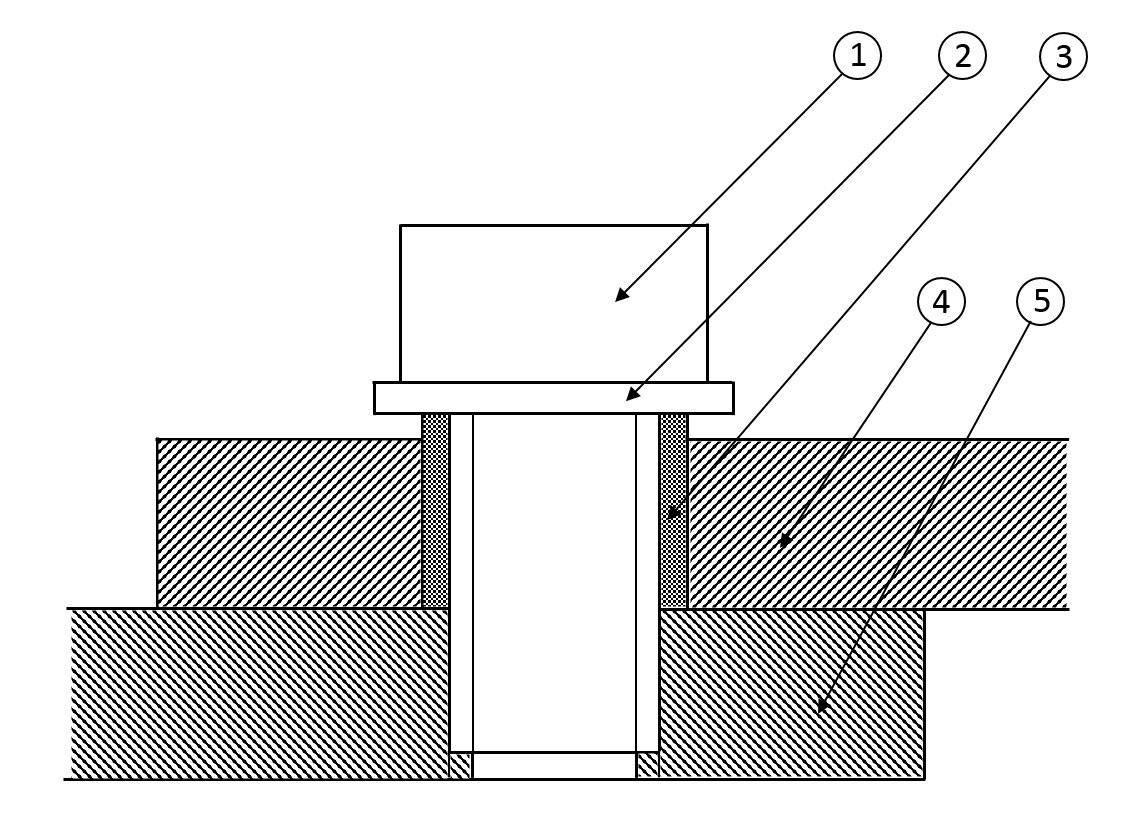

Die folgende Abbildung zeigt den typischen Aufbau eines Drehgelenks:

Legende:

| 1 | Verzinkte Zylinderkopfschraube mit Innensechskant (M6) |

| 2 | Scheibe für M6-Schraube |

| 3 | Stahlrohr: Innendurchmesser 6 mm, Außendurchmesser 8 mm, Höhe ca. 7 mm |

| 4 | Flachstahl 20×6 (Schienenprofil) |

| 5 | Flachstahl 20×6 (Schienenprofil) mit einem M6-Gewinde |

Bemerkungen:

- In den unteren Flachstahl schneidet man ein M6-Gewinde, in das anschließend die Zylinderkopfschraube eingeschraubt wird.

- Das obere Teil bekommt ein Durchgangsloch mit einem Durchmesser von 8 mm.

- Das Stahlrohr sollte wenn möglich plangedreht werden.

Bilder von den fertigen Weichen

Es folgen nun ein paar Bilder von den fertigen Weichen.

Werbung

Seite erstellt im Herbst 2013. Zuletzt geändert am 17.10.2021.